�@�ߋ��̎d���Ŗʔ����̂����Љ�܂�

�@�ߋ��̎d���Ŗʔ����̂����Љ�܂�

�@���������e�𑝂₵�Ă����܂����A�܂��܂��H�����ł��B

���Ђ̉ߋ��̎d���̒��œ��ɖʔ����d�����Љ���Ă��������܂��B

�u�o�k�b�v���V�X�e���Ƃo�k�b�ʐM�v�͂X��̂o�k�b�v���b�o�t���l�d�k�r�d�b�m�d�s�^�g�Őڑ����W���Ď����\�Ƃ�����ł��B

�u�o�k�b��d���V�X�e���v�̓V�[�P���T�b�o�t����ѓd���A�^�b�`�p�l���A�h�n�p�����d���Ȃǂ��d�����A�����ّ���X�C�b�`�Ȃǂ�O��I�ɍ폜��������ڂ��܂����B

�u�����e�����[�^�v�͖��݂������t�@�C�o�[�P�[�u���̕i���ቺ�ɂ��A���d�`���V�X�e���Ɏx��𗈂����Ή���Ƃ��Ĕ[�����܂����B�قƂ�ǐV�K�H���͕K�v�Ȃ��A������Ƃ����Չ�����

�\�ł��B�Ƌ����K�v�Ȃ����肵���ʐM���o���Ă��܂��B

��ʂc�b�r�̒[���Ƃ��Ăo�k�b�|�m�d�s���g�p���āA�����ɃV�X�e�����\�z��������u��ʂc�b�r�Ƃo�k�b�|�m�d�s�ڑ��v�ɍڂ��܂����B

�c�b�r�����ȍ����������V�[�P���T�ŕ��S���ď������邱�Ƃ��\�ł��̂ŁA�܂��܂����̌`�ł̏�����������̂ł͂Ǝv���Ă��܂��B

������_�������ɗp���锘�C���u�ɗn���_�f�i�c�n�j�����p��������V�X�e���m�c�n�����p�������C���u�v�����Љ�܂��B����y�ъǗ��͑S�� �^�b�`�p�l����ʂ݂̂ł�

�o�k�b-�m�d�s�ő����̂o�k�b�̏����z���グ�A�^�b�`�p�l���}���`�����N�V�X�e���ő��v�S�V��̃^�b�`�p�l���Ƀf�[�^�\��������Ď��V�X�e���̗���u�o�k�b-�m�d�s�ƃ^�b�`�p�l��

�}���`�����N�v�ɍڂ��܂����B

�������[�v�R���g���[�����g�p�����u����`��ᐧ���v����̓I�Ȑ��������Ă��Љ�Ă��܂��B

�����H��ɊW������̂Ƃ��Đ������H��́u�^���ʎ��������v�ł��B

���̐������H��́u�^���ʎ�������v�͊��݂̃��v���[�X�ł������A�����ėp�������ėp���������ʐ����v�̊�{�I�ȕ��������܂����B�o�k�b�v���A�r�b�`�c�`�̑g�ݍ��킹��

�ʔ������̂��o�����Ǝv���܂����A�����̎d����ɂ͊Y�����Ȃ��̂ŕʃT�C�g�Ƃ��ēƗ����܂����B�B�@

�X��̂o�k�b�v���b�o�t���l�d�k�r�d�b�m�d�s/�g�Őڑ����A�p�\�R���ɂ��W���Ď����\�Ƃ���V�X�e�����\�z���܂����B����̏ڍׂ����܂��Ă��玎�^�]�����܂ł킸���U������

���ˊт̎d���ł������A�Г��W�������ꂽ�\�t�g�ő啝�Ƀ\�t�g�쐬���Ԃ�Z�k�ł��A���o�O�̔������}�����A���q�l�̗v���[���ɊԂɍ��킹�邱�Ƃ��o���܂����B

�o�k�b�\�t�g�ƂƂ��ɂs�o��ʂ� �A�P�ƒ��ߌv�A�J�X�P�[�h���ߌv(�g���b�L���O�����t���j�A�o�b�`�������ߌv�A�䗦���䒲�ߌv�A�w���x��v�A�䗦�ݒ��A�o�͑����Ȃǂ��W����

����Ă��܂��B�܂��A�o�b�`�������ߌv�ł͏o�͊O���A�҂�݂��A���ߊJ�n�l�u�l���o�b�`���e�ɂ��ύX�o����悤�ɂ��āA�X���[�Y�Ȓ��ߊJ�n���\�Ƃ��܂����B

���͋@��A�����قȂǂ��S�ă^�b�`�p�l������ɂȂ��Ă��܂��B���R�����̂o�k�b�\�t�g�A�s�o��ʂ��W��������Ă��܂��B

����e����ՂɃo�b�`�V�[�P���X�����Ȃ�̗ʂ������̂ł����A�o�k�b�v�����g�p���邱�Ƃɂ��X���[�Y�ɗ��҂̗Z�����o���܂����B�܂��A�o�b�`�V�[�P���X���W�������ꂽ�\�t�g��

�g�p���܂����̂ŁA�d�w�b�d�k�\�����邱�Ƃœ��͋@�퓮��⎩���يJ�^�C�~���O�̕ύX���\�ŁA���^�]���̕ύX�ɏ_��ɑΉ��o���܂����B

���̗l�ȃV�X�e���͌X�̂o�k�b�\�t�g�ȏ�ɑS�̂����������m�d�s���t���d�v�ɂȂ�܂��B�P��̂o�k�b�̂m�d�s���t���ԈႦ�������őS�̂̊��t�ύX�ƂȂ�܂��B

�m�d�s�U����m�d�s�^�g�ɂȂ��đ啝�Ɋ���t���\�G���A���L����܂������A�܂��܂��s���Ƃ������������܂������A���݂͂b�b�|�k������ �h�d�Ŋg������Ă��܂��B

���̃V�X�e���Ƃ͕ʂł����A���߃��[�v���̏��Ȃ��i�W���[�v�ȉ��j�ꍇ�A�o�k�b�v���b�o�t���g�p�����Ɉ�ʂb�o�t�̂o�h�c���Z���g�p�����o�b�`����̕W�����\�t�g�����܂����B

�\�t�g�͎���G�ɂȂ�A�o�b�`�����̕��@���o�k�b�v���Ƃ͕ʂɂȂ�܂������A���܂����삵�Ă��܂��B���i�I�ɂ͂o�k�b�v���b�o�t�ɔ�ׂ��Ȃ�̃R�X�g�_�E���ɂȂ�܂��B

���R�O���N�O�A�����֘A�������ߒr�ݔ��̍X�V�H��������܂����B�Ս\����ς��A�z�u��������Ȃ�A�̏�̑Ή����l���o�k�b��d���V�X�e�������邱�Ƃɂ��܂����B

�o�k�b��d���V�X�e���Ƃ�

�o�k�b��d���V�X�e���Ƃ�

����g�p�����O�H�d�@�p�V���[�Y�̓�d���V�X�e���͂b�o�t�A�d���A�x�[�X���܂߂���{�V�X�e�����d�����邱�Ƃɂ��A����n�Ō̏Ⴊ���������ꍇ�ł��ҋ@�n�ɐ��䂪�芷���A

�V�X�e���̌p���^�]���\�ł��B�ȑO�Ɏg�p�����p�S�`�q�V���[�Y�̏ꍇ�͓���x�[�X��ɂQ��̂b�o�t�����t�����A���S�ȓ�d���Ƃ͂����Ȃ��Ƃ��������܂����B

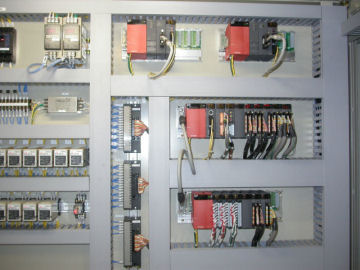

�V�X�e���\��

�V�X�e���\��

�V�[�P���T�W���d������Ɠ����ɁA�h�^�n��\�����Ɏg�p���钼���d��������d�����A�g�l�h�Ƃ��Ďg�p����^�b�`�p�l�����Q��g�p���A��ʓI�Ȍ̏�ɒ�~���邱�Ƃ̖���

�V�X�e���Ƃ��܂����B

�呀��X�C�b�`����ю����قȂǂ̎蓮����X�C�b�`���S�ă^�b�`�p�l������ɕύX���A�A�i���O�W���S�ăV�[�P���T�����i�o�k�b�v���ł͂���܂��j�ƃ^�b�`�p�l���\����

�ύX���܂����B

�唼���\�t�g�����ł��̂ŁA���^�]���̂��q�l�̎d�l�ύX�v���ɂ��v���ɑΉ��ł��܂����B

�c�b�r�Ƃ̎�荇�����������p�Ղ܂ŃP�[�u���ڑ����Ă��܂������A�b�b�|�k�h�m�j�ɕύX���܂����B

���̌��ʁA�X�y�[�X�I�ɂ͈ȑO�̔����ɂȂ�A�Փ��͊ȑf�����ꕔ�i�_���������Ă���̂ő��ΓI�Ɍ̏ጴ���͌���A���肵�����䂪�\�ƂȂ�܂����B

�E��ɂQ��̂b�o�t�x�[�X������A�g���b�L���O�P�[�u���Ō���Ă��܂��B���i�A���i�͂m�d�s�^�g�Ō��ꂽ�h�^�n�����ł��B

����͂b�b�|�k�h�m�j�̓����[�g�h�^�n�����ɑg�ݍ��݂܂����B

�A�i���O�������A���͂̓R�l�N�^�|�[�q�䃆�j�b�g�ŁA�o�͂��R�l�N�^�|�����[���j�b�g�Őڑ�����Ă��Ă��܂��B���́A�o�͂Ƃ��O���z���Ɛڑ�����Ƃ���͒[�q�䃆�j�b�g�A

�����[���j�b�g�����̂܂ܒ[�q��Ƃ��Ďg�p���A�Ցg�ݗ��Ă̏ȗ͉��A�Ȕz�������͂����Ă��܂��B

����ɓ�d�����ꂽ�����d��������A��d�������m����ƌx����܂��B�܂��A�u���d���A�s�[�N�d���A�d���A��������\���\�ł��B

�^�b�`�p�l���͂�ߒr�Ɍ��������O�Ƀf�X�N�̌`�Őݒu���܂����B��������Ȃ��瑀��ł��A�O���t�B�b�N��ʂƌ���Ƃ̑Ή����������₷���D�]�ł����B

�^�b�`�p�l����ʗ�

�^�b�`�p�l����ʗ�

�戵�������Ɏg�p������ʂ��ɂQ�ʂ��Љ�܂��B�r�u�f�`(�W�O�O�~�U�O�O)���k�����Ă��܂��̂ŁA�k�����Ă��܂��̂ł�����ƌ��ɂ����ł����E�E�C���[�W�Ƃ������ƂŁB

�O���t�B�b�N��ʂł͎����فA���͋@��̑��ɂ`�|�l�̕\�����o�܂��B�`�͎����|�W�V�����A�l�͎蓮�|�W�V�������I������Ă��邱�Ƃ������܂��B�����ق͕ŗΐF�A�J�Őԓ_�����܂��B

���͋@��͒�~�ŗΐF�A�^�]�ŐԐF�A�̏�ʼn��F�_�����܂��B

���ꂼ��̃V���{���Ƀ^�b�`����ƌʂ̑���E�C���h���\������܂��B�����̗�ł͗��o�قɃ^�b�`���A�����I���A�����J�̏�Ԃ������Ă��܂��B��������蓮�ɐ芷�����Ƃ��͎�����

��Ԃ�ێ��A���̌�蓮�ŊJ�̑��������悤�ɂȂ�܂��B

��ߒr�ʂ̑����ʂł��B�e�푀���H���\���A���Ԑݒ�ƌo�ߎ��ԕ\���A�A�i���O�\���ƃ��A���^�C���g�����h���ō\������Ă��܂��B�d�v�Ȗ��_�����������Ƃ��́A���̏ڍׂ�

�E�C���h�\�����đΉ����₷�����Ă���܂��B

�G���W�|�А��̖������f�����g�p�����e�����[�^�V�X�e����[�����܂����B���肵����ԂŎg�p�ł��Ă��܂��̂ŕv���܂��B

�����e�����[�^�Ƃ�

�����e�����[�^�Ƃ�

����g�p�����@��͂S�Q�X�l�g���ѓ���ȓd�͖������f���ŁA�Ƌ��⎑�i�̕K�v�͂���܂���B���g���`�����l���Ƃ��ĂS�O�`�����l���������A�P�ƂŎg�p���邱�Ƃ��A�O���[�v������

���M�W�Q�ɑΉ����Ďg�p���邱�Ƃ��o���܂��B

�ʐM�����͖ڈ��Ƃ��Č��ʂ��̗ǂ����i�C�݂Ȃǁj�łR�O�O�O���A�x�O�i�c���n�тȂǁj�łP�Q�O�O���A�R�ԕ��i�R���z���Ȃ��j�łT�O�O�����x�Ƃ���Ă��܂��B

�O���C���^�[�t�F�[�X�͂q�r�|�Q�R�Q�b�Ń{�[���[�g�͂R�O�O�`�P�X�Q�O�O�������ł����A����͂S�W�O�O���������g�p���܂����B

�f�[�^�ϒ����x�͂S�R�O�������ƒx�����߁A�m�F�͉\�ł�������ɂ͎g�p�ł��܂���B

���g���ʃm�C�Y�m�F

���g���ʃm�C�Y�m�F

�����ł����炻�̒n��A�ʐM�����ň��肵�Ďg�p�ł��邩�O�����Ċm�F����K�v������܂��B�܂��A���g���ʃm�C�Y���m�F���܂��B

���̗�̏ꍇ�A��i�}�n�_�ł̓`�����l���̍������Ƀm�C�Y���ڂ��Ă��܂����A���i�n�_�ł͂P�W�`�����l���ȊO�̓m�C�Y�����Ȃ���ԂŁA���肵�ĒʐM�ł���\����ł��邱�Ƃ�����܂��B

�����f�[�^����S�Ă̒n�_�Ńm�C�Y�̏��Ȃ����g���`�����l����I��Ŏg�p���܂��B

���̃e�X�g�͖����e�����[�^�̐ݒu�ꏊ�S�Ăōs���܂��B

��M���x���m�F

��M���x���m�F

���Ɏ�M���x���̊m�F�����܂��B���̗�Ŏ�M���x���́|�P�O�O���a���ȉ��̒l�͖����e�����[�^�[������̉��̐Q��������Ԃ̂Ƃ��A��M���x���|�X�T���a�����x�̒l�͏���Ŗ{�̂�

�����ɗ��Ă��Ƃ��A��M���x���|�W�T���a�����x�̒l�͏���P�D�T�����x�Ŗ{�̂𐂒��ɗ��Ă��Ƃ��̒l�ł��B�n�ォ�獂���قǎ�M���x�������シ�邱�Ƃ�����܂��B

�f�[�^�����܂��Ɠ˔��I�Ȏ�M�G���[�̔����������A���Ɉ��肵���ł��B

BER= 0.0E-2 PWR= -102dBm

BER= 0.5E-2 PWR= -102dBm

BER= 0.5E-2 PWR= -106dBm

BER= 0.0E-2 PWR= -108dBm

BER= 1.0E-0 PWR= -108dBm

BER= 2.5E-2 PWR= -109dBm

BER= 0.0E-2 PWR= -096dBm

BER= 0.0E-2 PWR= -097dBm

BER= 0.0E-2 PWR= -097dBm

BER= 0.0E-2 PWR= -095dBm

BER= 0.0E-2 PWR= -085dBm

BER= 0.0E-2 PWR= -084dBm

BER= 0.0E-2 PWR= -084dBm

BER= 0.0E-2 PWR= -084dBm

BER= 0.0E-2 PWR= -085dBm

BER= 0.0E-2 PWR= -086dBm

BER= 0.0E-2 PWR= -083dBm

BER= 0.0E-2 PWR= -084dBm

BER= 0.0E-2 PWR= -082dBm

BER= 0.0E-2 PWR= -084dBm

BER= 0.0E-2 PWR= -083dBm

BER= 0.0E-2 PWR= -086dBm

��M���x���́|�P�O�T���a���ȏ�̏ꍇ�͂قƂ�ǖ�肠��܂���B�r�b�g�G���[�͒����Ԃɂ킽���Ĕ������邱�Ƃ͂Ȃ��A�˔��I�ȃG���[���������Ă��A���g�p�ł͍đ��ɂ��

�G���[�������s����̂Ŗ��ɂȂ�܂���B

���Ӄ��x���͎�M���x���|�P�O�T���a���`�|�P�P�T���a���A�댯���x���́|�P�P�T���a���ȉ��ł��B

�����ׂɎq�ǁA�e�ǂ�u���ĒʐM�����ꍇ�̎�M���x���́|�S�T���a�����x�ł��B

���ۂ̎{�H

���ۂ̎{�H

���ۂɎg�p����ꍇ�͂P�F�P�̂��Ƃ�����܂����A�P�F�m�̂��Ƃ�����܂��B�O�q�̂Q���ڃe�X�g�͑S�n�_�ɂ��čs���K�v������܂��B

����͂V�`�����l���ƂQ�V�`�����l���̂Q�g�ʼn^�p���܂����B�Q�g�̏ꍇ�A���ꂩ�d�g���̗ǍD�Ȏ��g��������ΒʐM�ł��邽�߁A�W�Q��}���`�p�X�t�F�[�W���O�ɋ����Ȃ�܂��B

�t�Ɏ��g����ؑւ��Ȃ����M�ҋ@����K�v�����邱�Ƃ���A����ڑ����Ԃ�������Ȃ�܂��B�Ɖ]�����ƂɂȂ��Ă��܂����A�Q�g�ƂP�g�Œ�`�����l���ł̓e�X�g�̌��ʂ͖w�Ǎ���

�����܂���ł����B

�[����P�͐��|�Z���^�[�̔r�K�X�\���ՂɎg�p���A���ꂽ�ꏊ�̊e�F�̔r�K�X���e�����[�^�ő��蓹�H�e�̔r�K�X�\���ՂŐ��l�\�����Ă��܂��B�P�F�m�̗�ł��B

�[����Q�͗��ꂽ�C�݂̃|���v�^�]�𑗐M���Ă��܂��B���܂Ō��t�@�C�o�[���g�p�����d�`�����Ă����̂ł����A���݂������t�@�C�o�[�͐��Ɏキ���Č�ʐM����悤�ɂȂ����̂ŁA

�����e�i���X�s�v�Ȗ����e�����[�^�ɍX�V���܂����B�P�F�P�̗�ł����A���ۂ͂P�F�m�Őݒ肵�q�ǂ̑��݂������ł��\�Ȃ悤�ɂ��Ă���܂��B

��������肵�ĒʐM�o���Ă���A���̃����e�i���X���K�v�Ƃ��Ă��܂���B

��ʂ͂c�b�r���g�p���Ă��A�[���̓V�[�P���T�l�b�g�𗘗p����Ⴊ�����Ă��܂����B�V�[�P���T�[���̕��������ł����A�\���ɐM����������A���t�@�C�o�[�P�[�u���̈���������

���������P�[�u��������I�ׂ܂��̂ł���قǐS�z����K�v���Ȃ��Ȃ��ė��܂����B

�b�d�m�s�t�l�Ƃ̐ڑ�

�b�d�m�s�t�l�Ƃ̐ڑ�

��ʂɉ��͓d�@�̂b�d�m�s�t�l���g�p���A�n�[�h���C���捇�Ƃd���������捇�̂Q��ނŃV�[�P���T�Ɛڑ����܂����B�n�[�h���C���捇�͂n�l�q�n�m�̂h�n�����[���g�p���Đ≏���Ă��܂��B

���̑��ɃQ�[�g�E�G�[�捇�łq�r�Q�R�Q�b���g�p���Ă̒ʐM���{�H�Ⴊ����܂��B

�V�[�P���T���͎O�H�d�@�����g�p���܂����̂ŁA�p�V���[�Y�݂̂ō\�������Ƃ���͂l�d�k�r�d�b�m�d�s�^�g�A�ꕔ�`���t�r�V���[�Y���g�p�����Ƃ���͂l�d�k�r�d�b�m�d�s

�^�P�O��

�g�p���܂����B�������猻��ɕ��U�����b�b�|�k�h�m�j�ɐڑ����Ă��܂��B

�b�b�|�k�h�m�j�̓f�W�^���h�n�A�A�i���O�h�n�A�^�b�`�p�l���A�f�W�^�����ߌv�Ȃǂɐڑ�����Ă��܂��B

�^�b�`�p�l���͂b�b�|�k�h�m�j���t�łS�ǐ�L�ł܂��Ȃ�����̂͂b�b�|�k�h�m�j�A����ȏ�ɕK�v�Ȃ��̂͂q�r�|�S�Q�Q�Őڑ����Ă��܂��B

���̗�ł͂b�d�m�s�t�l�ƃn�[�h���C���[�捇�͂n�l�q�n�m�̂h�n�����[���g�p���Đ≏���܂������A�ݔ��I�ɂ����z�I�ɂ������b�g�̏��Ȃ����@�ł��B

����{�H�����͎̂O�H�d�@���p�V���[�Y�Ƃd���������������ڑ����A���� �V�[�P���T���}�X�^�[�Ƃ��l�d�k�r�d�b�m�d�s�P�O�i���݃V�[�P���T���p�V���[�Y�łȂ����߁j�Ŋe�V�[�P���T��

�ڑ�������@�ł��B

�ʐM�ՂƂ͂o�k�b�����N�Őڑ����A�d���ٔՓ��@���̔ՂƂ͂q�|�h�^�n�Őڑ����Ă��܂��B���̍\���͊��݂̍\�����o�������ύX�����ɁA�c�b�r�Ɛڑ����߂ɂm�d�s���Q�n���ɕ����܂����B

�d�w�Ƃ̐ڑ�

�d�w�Ƃ̐ڑ�

��ʂɓ������쏊�c�b�r�^�d�w���g�p�����ڑ��� �ł��B�d�w�̏ꍇ�͂l�d�k�r�d�b�m�d�s�^�P�O��p�{�[�h�������Ă��܂��̂ŁA�n�[�h���C���捇��Q�[�g�E�G�[�捇������K�v������܂���B

�o�k�b�|�m�d�s�̈ꕔ�̂悤�Ɉ����܂��̂Ŕ��ɕ֗��ł��B

�m�d�s�|�P�O�\���C�b�b�|�k�h�m�j�\�����ɂ��Ȃ荂���ׂ̏�Ԃł����A�O�����Ċ���Ńe�X�g�o���܂��̂Ŏ��ۂ̑Βu�グ�ɂ͂���قǂ̎��Ԃ͊|����܂���B

����A�X�ɕς�����\��������܂����炲�Љ�v���܂��B

�}���}�V���C���^�[�t�F�[�X�Ƀ^�b�`�p�l���͌������Ȃ��ɂȂ��Ă��܂����B�H��S�̂̃f�[�^���m�F�ł���悤�A�S�V��̃^�b�`�p�l����v���ɒu����������Љ�܂��B

�䐔�������̂Ń}���`�����N�ڑ������Ă��܂��B

���v�Q�W��̃V�[�P���T���l�d�k�r�d�b�m�d�s �^�P�O�Őڑ����A�X�ɂP�X�X��̃V�[�P���T���P�O�n��̂l�d�k�r�d�b�m�d�s �^�P�O�Őڑ��A���̃f�[�^�̈ꕔ���n�[�h���C���ڑ���

�Q��̒ʐM�p�V�[�P���T�Ɏ�荞�݂܂����B���C���ƂȂ�ʐM�Ղo�k�b�͂p�V���[�Y�ɍX�V�ς݂Ȃ̂ł����A�l�b�g��̑S�Ă̂o�k�b���p�V���[�Y�ɍX�V����Ă��܂���̂ŁA������

�m�d�s�^�P�O���g�p���Ă��܂��B

�^�b�`�p�l���͑��v�S�V����P�P�n��̂q�r�S�Q�Q�Ń}���`�����N�ڑ����Ă��܂��B

�q�r�S�Q�Q�̂P�n����ő�S��̃^�b�`�p�l���ł����A�������ɉ������x���Ȃ�܂��B�s�v�ȃf�[�^�G���A���폜���A����D�惂�[�h�Ŏg�p���Ă��܂��B���A����Ɠ����䐔��

�^�b�`�p�l�����g���Ȃ�d�����������������g�p���܂��B

���A�ŏ��Ɏg�p�����^�b�`�p�l���̓f�W�^�����̂f�o�T�V�V�V���[�Y�ł�����������ɍŋߌ̏Ⴊ�������n�߁A�f�o�R�O�O�O��S�O�O�O�V���[�Y�ɍX�V���Ă��܂��B�Ƃ��Ƀ}���`�����N�Ή�

�ł��̂ŒʐM��̒u�������͖��Ȃ��̂ł����A�����I�ɂ͂d���������������ɒʐM�ύX�������ƍl���Ă��܂��B

��������_���W���r�����̂a�n�c�A�r�r�Ȃǂ̏�����L���ɍs�킹�邽�߁A�z���H�̊������D�����t�ɋ�C���̎_�f��n��������Ƌ��ɁA���a�ɕK�v�ȗ������m�ۂ���ݔ���

�I�L�V�f�[�V�����f�B�b�`�p���C���u�Ɖ]���܂��B

���̔��C���u����̃}���}�V���C���^�[�t�F�[�X�Ƀ^�b�`�p�l�����g�p���A�S�Ă̐ݒ�A���䂪��ʏ�ŏo����悤�ȃV�X�e�������Љ�܂��B

�O��

�O��

�O�ς̓A���~�v���[�g�Ƀ^�b�`�p�l����g�ݍ��`�ɂȂ��Ă��܂��B���ʂɂ̓V�[�P���T������[�v�R���g���[���[����������Ă��܂��B����őS�Ă𐧌䂵�Ă��܂��B

�Ȃ��A���݂̋@��͊O�ς͍��F���n�h���ɕύX���A�������������͋C�ɂ��܂����B

�^�]���[�h�I��

�^�]���[�h�I��

�^�]���[�h�Ƃ��Ă͏����ʂ̏��Ȃ��Ƃ��Ɏg�p����u�������[�h�v�ƒ�펞�́u�^�C�}�[���[�h�v�u�c�n���[�h�v�u���p���[�h�v���I���\�ł��B�X�Ɂu�c�n���[�h�v�ȊO�͂Q�䂠��

���a�@�̎�ƂȂ�P�����a�@�̑��ɂQ�����a�@�ɑ��āu�A���T�v�u�A���U�v�u�P���v�̃��[�h���I���\�ł��B

�^�]��ԕ\��

�^�]��ԕ\��

�^�]��Ԃ��O���t�B�b�N�I�ɕ\�����܂��B��ʓI�ɂ͂��̉�ʂŊǗ��ł��܂��B���ݑI�����Ă���^�]���[�h�̓����v�\������A�e���a�@�̉�]���͉~�O���t�\���A�܂����݂̉^�]��

�u�����v�u�ᑬ�v�u�c�n����v�ȂǂŃ����v�\������܂��B

���a�@�̉^�]��Ԃ͒�~�ŗA�^�]�ŐԁA�܂������ő�����]�A�ᑬ�ł�������]����悤�ɕ\������܂��B�����ɗ�������ɖ�ړ����čs���܂��B

�j���ʉ^�]�p�^�[���ݒ���

�j���ʉ^�]�p�^�[���ݒ���

�^�]���[�h�ɏ]���Ĉ���̉^�]�J�n���ԂȂǂ�ݒ肵�Ă��A�j���Ȃǂɂ���ď����ʂ��ς�邱�Ƃ��l�����܂��B���̂��ߑO�q�̊e�^�]�����ݒ��ʂ͂S�p�^�[�����ݒ肷�邱�Ƃ��ł��A

�j�����ɂ��̃p�^�[����ݒ肷�邱�Ƃ��\�ł��B

���T�̓y�j�����I������Ǝ��T�p�^�[�������T�Ɉړ����܂��B���T�̓��j���Ɂu�ݒ薳�v(���\��)���ݒ肵�Ă���Ɠy�j�����I�����Ă����T�̃p�^�[���𑱂��܂��B

�ڍ׃p�^�[���������

�ڍ׃p�^�[���������

�e�^�]�p�^�[���̎��Ԑݒ�l�Ɗe���a�@�Ȃǂ��ǂ̗l�ɘA�����邩���ڍׂɐ��������ʂł��B�O�q�̃^�C�}�[�ݒ��ʂŐݒ肵���l�����f����܂��B�u�������[�h�v�u�^�C�}�[���[�h�v

�u�c�n���[�h�v�u�v���p���[�h�v�̂S�p�^�[����ʂ�����܂��B

���̑��ɂ�[�^�]�����ݒ��ʁv�uDO���ߌv��ʁv�u�^�C�}�[�ݒ��ʁv�ȂǐF�X�ȉ�ʂ�����܂��B��펞�ɊJ���Ă�����ʁA�K�v���ɐݒ肷���ʁA�����e�i���X�̂Ƃ��̂ݎg�p����

��ʂȂǂ�����܂��B�ǂ̗l�ȏ�������{�I�ɑS�ă^�b�`�p�l���̉�ʂ����łł���悤�ɂȂ��Ă��܂��B������ȒP�ł��̂ŁA�傢�Ɋ��p�ł���V�X�e�����Ǝv���Ă��܂��B

�Ȃ��A���݂̋@��̓^�b�`�p�l����ʔz�F�����m�g�[���ɕύX���A�������������͋C�ɕύX���Ă��܂��B

�������H��̐^���ʂ͐������v�����g�̒��ł����Ƃ����S�ƂȂ镔���ł��B�A����������ߊ�⊈���Y�z�����A�C�I�������������Ȃǂ�ʂ��Đ������A�������ꂽ���t��^���ʂ�

�o�b�`�������Č��������A���S�����@�Ō������A������p�����i�Ƃ��܂��B

�ꌾ�ō����ƌ����Ă���ނ͔��ɑ����A�Ⴆ�قړ����i���ł������̑傫�����Ⴄ���̂Ȃǂ�����܂��B�F����悭�������̑o�ړ��Ȃǂ͂�����ł��B���̐��i���Ɍ��������郌�V�s��

��������܂��B���������Č����ʂ̎�������͖c��ȃf�[�^�������K�v�ɂȂ��Ă��܂��B

�����ʂ̍H��

�����ʂ̍H��

�����ʂ̓o�b�`�������܂��B���������Ƃ����܂��B�����Ƃ��W���I�Ȑ����H���͎��̂悤�ɂȂ�܂��B

�u�r�C�v �ʓ���^��ɂ��܂��B

�u�z���v ����t�ʂ܂œ��t���z�����݂܂��B

�u�Z�k�v �J�����h���A�ƌĂ�镔���ɏ��C�𒍓����ē��t��Z�k���Ă����܂��B

�u�N���v �ʓ��̓��t���ߖO�a�̏�ԂɂȂ����Ƃ��ɁA�V�[�h�ƌĂ�鍻���̎���z�����܂��܂��B

�u�珻�v �z����������ɍ����̌����𐬒������Ă����܂��B����ɂ��珻���@���ς��܂��B

�u�d��v �����̑傫���Ȃǂ��m�F���ďI���̏����ɓ���܂��B

�u�����v �����̐����̍ŏI�H���ł��B

�u�����v �^��u���[�N���A�����Ɠ��t�̍��������t�������ʂ���r�o���܂��B

�u��ʁv �����ʓ������C�A�����ȂǂŐ܂��B

�u�x�~�v �S�ďI�����A���̃o�b�`������҂��܂��B

���ۂɂ͑o�ړ��Ȃǂ́u�����v�H���őS�Ĕr�o�����Ɉꕔ�c���A���̃o�b�`�ł��̌��������ɂ���ɑ傫�����������镪�ʁi�J�b�e�B���O�j�Ȃǂ̋Z�p������܂��B

�����ʂ̑���f�[�^

�����ʂ̑���f�[�^

�^���ʂł͑���f�[�^�Ƃ��Ċʓ��^��x�A�Z�k���邽�߂Ɏg�p������C�̗��ʁA�����ʂɋ������铜�t���ʁA�����𐬒�������r���Ŏg�p���鍷���i�����݂��j���ʁA�����̑傫����

�ԐړI�ɑ��肷��ł��v�A�����ʓ��̓��t�t�ʌv�Ȃǂ��������܂��B����ɓ��t�̉ߖO�a�x��^��x�Ɖ��x���牉�Z���܂��B

�����̃f�[�^���H�����ɁA���i���ɐ��䂵�Ă����܂��B���̃f�[�^�����V�s�ł��B

�ł��v�͊ʓ��ɉ�]����}�����Ă��̕��ׂ𑪒肷����@��A���a�@�̏���d�͂��牉�Z������@�Ȃǂ�����܂��B

�P�Q����̃��V�s�@�\

�P�Q����̃��V�s�@�\

����[������^���ʂł͂P�Q�����������܂��B�e�H�����ɂ��̃��V�s������܂����A����Ɉ珻�H���ł͂P�O�`�P�Q�H���ɍו�������܂��B

���̍ו������ꂽ�H���̂Ȃ��œ��t���g�p���������A�������g�p���������A���҂��g�p�����������A�^��x��ω��������C���Ȃǂ��ݒ肳��܂��B

����ɂ����̌J��Ԃ��A�J��Ԃ����ɉ��Z���Z������ł���t�ʂ̕���ݒ肷��Ȃǖc��ȃf�[�^�����V�s�Ƃ��ċL������܂��B

�@��\��

�@��\��

����̐^���ʎ�������ɂ́A���V�s�ݒ�Ə�ԕ\���p�Ƀ^�b�`�p�l��(�f�W�^����)�A�H������ƃ��V�s�����ɃV�[�P���T(�O�H�d�@��)�A�A�i���O����ƉߖO�a�x���Z�Ȃǂ�

�������[�v�R���g���[��(�G���W�|��)���g�p���Ă��܂��B�����͂��݂��ɂq�r�Q�R�Q�b�Őڑ�����Ă��܂��B

����Ղ͂���ȂɃV���v��

����Ղ͂���ȂɃV���v��

�����Ă͕�1�`1.2m���炢�̒��ʘH��݂����悤�ȑ傫�Ȑ���Ղł������A����͓����𗠕\�̂Q�w�\���ɂ�����ɔ��̗��ʂ��g�p������600mm�̊��ݔՂ̃��v���[�X�ł����B

�]���܂��ĔՐ��@�͑S�������ɂ��A���̂܂ܓ���ւ��\�Ƃ��܂����B�ՖʁA�Փ��������ɃV���v���ɂȂ��Ă��邩��r���Č��Ă��������B

���ݔՂ͕\�ʂ��㉺�R�����Œ��������v��A��i���\�ʂ�������SW�ⓜ��I���f�W�r�v�A�ώZ�v�ȂǁA�����͌ł��v�ϊ��탆�j�b�g�Ȃǂ��A���i�����Ƀ����[���j�b�g����������Ă��܂��B

���ʓ����ɂ͌v��ϊ��킪����ł��܂��B

����̐���Ղ͔Ֆʏ㕔����^�b�`�p�l���A�������[�v�R���g���[���[����юw���v�A�L�^�v�A������SW����������Ă��܂��B�Փ��͏�i���ł��v�ϊ��탆�j�b�g���A��̓V�[�P���T�A

�v��ϊ���A�����[���j�b�g�Ȃǂł��B���ʂ͂���܂���B

�^�b�`�p�l���̃O���t�B�b�N�}�ł��B���ۂ̉�ʂł͕ق̊J�ŐF���Ԃɕς��܂��B�����I���Ŏ�������\������������\���Ɉڂ�܂��B�f�B�X�`���[�W�ق͔��J�œ��F�A�S�J�ŐԐF��

�ς��܂��B�d���͐ݒ�l�Ƒ���l���f�W�^���\������Ɠ����Ƀo�[�O���t�\�����Ă��܂��B����A�����ق��g�p����Ƃ��͍������ߕق��A���t�ق��g�p����Ƃ��͓��t���ߕق�

�_�ł��Ēm�点�܂��B

�������[�v�R���g���[���[�̉��Z�@�\���g�p��������`��ᐧ����g�p�����t�ʐ���̗���Љ�܂��B���\�ȒP�Ȑ���Ȃ̂ł������ʂ͂��Ȃ肠��܂��B

����̖ړI�E���@

����̖ړI�E���@

���̂悤�ȑ��u������܂��B�v���Z�X�P�͗Ⴆ�Δ��A��������s���Ă��āA�����I�Ɏ����t������������A��~�����肷��ꍇ�A�̉t�ؗ��e�ʂ�ω������ăv���Z�X�Q�ɑ��闬�ʂ�

���ω������鑀�삪�K�v�ɂȂ�܂��B

���̂��߂Ɏ̉t�ʐݒ�l���炠�镝�Ƀo�b�t�@�[�̈��݂��A�t�ʂ̕ω��ɑ��钲�ߕق̓�����ɂ₩�ɂ���͈͂�݂��܂��B�o�b�t�@�[�̈���z�����̏���߂��ł͋}����

���ߕق��J���ăI�[�o�[�t���[��h���A�����߂��ł͒��ߕق���ă|���v�̋������h�~���܂��B

�t�ʐݒ�_(SV)�A�r�u�Ƒ���l(PV)����v�����Ƃ�(��DV��0)�̃o�����X�يJ�x(�`��)�A�o�b�t�@�[�̈�̕��A�o�t�@�[�̈�̊��x(K2)�A�����x�̈�̊��x(K1�CK3)�Ȃǂ̐ݒ肪�K�v�ł��B

���I�ɂȂ�܂���������������[�v�R���g�����[�Ŏ�������ɂ́A�������o������`���Z�u���b�N��ʂ��A�o�͕⏞�ɐڑ����܂��B�o�͕⏞�̌`�Ԃ͒��ߌv�̂o�h�c�����

�g�p���܂���̂ŏo�͕⏞�l�݂̂��g�p����u���^�ɐݒ肵�܂��B

�ݒ�l�̕ύX

�ݒ�l�̕ύX

�t�ʐݒ�l(�r�u)��ύX�����ꍇ�̃o�b�t�@�[�̈�̈ړ��Ȃǂ�}�Ő������܂��Ǝ��̂悤�ɂȂ�܂��B

�o�����X�يJ�x�̕ύX

�o�����X�يJ�x�̕ύX

�o�����X�يJ�x�͕�(DV)=0�̂Ƃ��̕يJ�x�ł��B����͕��ϗ��ʂɌ��������يJ�x��ݒ肵�Ȃ���Ȃ�܂���B���̐���̍ő�̃|�C���g�_�ł��B�o���邾����펞�ɉt�ʕω��̂Ȃ�

�يJ�x��T���܂��B

�o�b�t�@�[�̈�̕��̕ύX

�o�b�t�@�[�̈�̕��̕ύX

�o�b�t�@�[�̈�̕��͐ݒ�_������ŏ㉺�ɉ�����̈�ɂ��邩�Ƃ����ݒ�ɂȂ�܂��B

�o�b�t�@�[�̈�̊��x�i�j�Q�j

�o�b�t�@�[�̈�̊��x�i�j�Q�j

�o�b�t�@�[�̈�̊��x�͕��iDV=�ݒ�l�[����l�j�ɑ��Ăǂ̒��x�������邩�Ƃ����ݒ�ɂȂ�܂��B���������Ċ��x(�j�Q)���P�̂Ƃ��͕������̂܂ܒ��ߕقւ̏o��(MV)�ɂȂ�A

�o�b�t�@�[�Ƃ��Ăł͂Ȃ�����100���̂Ƃ��̔�ᓮ��Ɠ����ɂȂ�܂��B�Ƃ������Ƃ̓o�b�t�@�[�Ƃ��Ďg�p���邽�߂ɂ͂j�Q�͂P��菬�����l�łȂ�������܂���B

�����x�̈�̊��x�i�j�P�C�j�R�j

�����x�̈�̊��x�i�j�P�C�j�R�j

�����x�̈�̊��x���o�b�t�@�[�̈�Ɠ��������ɑ��Ăǂ̒��x�������邩�Ƃ����ݒ�ɂȂ�܂��B���������Ċ��x(�j�P�A�j�R)���P�̂Ƃ��͕������̂܂ܒ��ߕقւ̏o��(MV)�ɂȂ�A

�����x�Ƃ��Ăł͂Ȃ�����100���̂Ƃ��̔�ᓮ��Ɠ����ɂȂ�܂��B

�o�b�t�@�[�̈�Ŋ��x�𗎂Ƃ������A�����x�̈�ł͊��x���グ�ăI�[�o�[�t���[�Ƌ������h�~���Ȃ�������܂���̂łj�P�C�j�R�̐ݒ�͂P���傫���l�ɂ��Ȃ�������܂���B

����`�o�h�c����Ƃ̈Ⴂ��

����`�o�h�c����Ƃ̈Ⴂ��

����`��ᐧ��Ɣ���`�o�h�c����͂ǂ����Ⴄ�̂ł��傤���B

����`��ᐧ��͊��x��ς��Č��ʓI�ɔ��т�ς����l�ɂȂ�܂����A���ۂ͂o�h�c�@�\�͑S���g�p���܂���B���ɑ��ďo�͂͏�ɓ����l�ɂȂ�܂��B

����`�o�h�c����̓o�b�t�@�[�̈�݂͐��܂������̃o�b�t�@�[�̈���o�h�c����͓����܂��B�ϕ����삪����܂�����o�b�t�@�[�̈�ł���������₪�Ă�����J�o�[����悤��

�o�͂��ω����܂��B�������ő�̑���_�ł��B���̐���͒��a�_�߂��̂��g����ɂ悭���p����܂��B

�o�����X�يJ�x�ݒ�l�͂ǂ̗l�Ɍ�����H

�o�����X�يJ�x�ݒ�l�͂ǂ̗l�Ɍ�����H

���̐���̍ő�̃|�C���g�_�ł���o�����X�يJ�x�͕��������̂Ƃ��̕يJ�x�ł����A����͕��ϗ��ʂɌ��������يJ�x��ݒ肵�Ȃ���Ȃ�܂���B�Ƃ��낪���ϗ��ʂ����Ԃ�

�ω�����悤�ł���A���̊J�x�����ϗ��ʂɌ��������J�x�����ԂƂƂ��ɕω�����������肷�鎖���킩��܂��B�S�̗̂��ʃo�����X����Z�o���Ă��̊J�x��ύX�ł���悤��

�o����x�X�g�Ƃ����܂��B

��ʓI�ɂ͂����Ƃ����ϓI�ȗ��ʂ̂Ƃ��ɉt�ʕω������Ȃ��يJ�x��ݒ肵�܂��B

�X�ɁA�v���Z�X�Q�̏ɂ�蓯��يJ�x�ł����ʂ͕ω����܂��B�Ƃ������Ƃ͂��̏o�͂𗬗ʐ���ɃJ�X�P�[�h����Ƃ����̂������艻�����邽�߂̈�̕��@�ł��B

�@�����ΐv�ɂ���قǎ��Ԃ̂����鐧��ł͂���܂���̂Ŏ����Ă݂ĉ������B

����Web�T�C�g�Ɋւ��鎿���R�����g�ɂ��Ắ@ �@�������肭�������B

�@�������肭�������B

�@�@

�@�@ �@�@

�@�@